열 설계 및 관리

과열(온도 상승)은 항상 안정적이고 신뢰할 수 있는 제품 작동의 적이었습니다. 열 관리 R&D 인력이 제품 시연 및 설계를 수행할 때 다양한 시장 주체의 요구 사항을 처리하고 성능 지표와 종합 비용 간의 최상의 균형을 달성해야 합니다.

전자 부품은 기본적으로 저항의 열 잡음, 온도 상승의 영향으로 트랜지스터의 PN 접합 전압 감소, 고온 및 저온에서 커패시터의 일관되지 않은 정전 용량 값과 같은 온도 매개변수의 영향을 받기 때문에 .

열화상 카메라를 유연하게 사용하면 R&D 인력은 방열 설계의 모든 측면에서 작업 효율성을 크게 향상시킬 수 있습니다.

열 관리

1. 열부하를 신속하게 평가

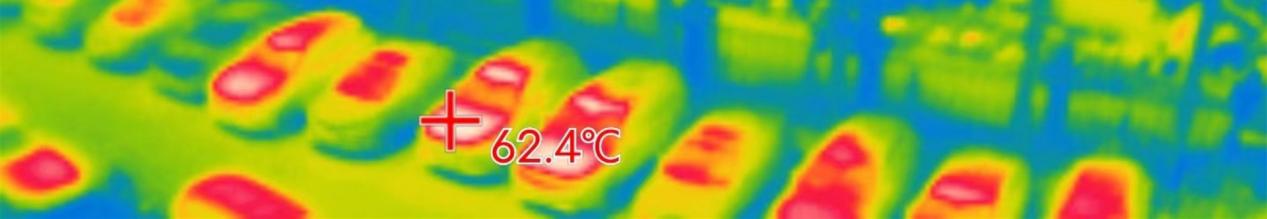

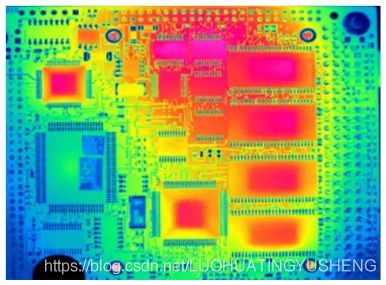

열화상 카메라는 제품의 온도 분포를 시각적으로 이미지화할 수 있으므로 R&D 담당자가 열 분포를 정확하게 평가하고 열 부하가 과도한 영역을 찾아 후속 방열 설계를 더욱 목표화할 수 있습니다.

아래 그림과 같이 빨간색일수록 온도가 높다는 뜻입니다.

▲PCB보드

2. 방열 방식의 평가 및 검증

설계 단계에서는 다양한 방열 방식이 있을 것입니다. 열화상 카메라는 R&D 담당자가 다양한 열 방출 방식을 빠르고 직관적으로 평가하고 기술 경로를 결정하는 데 도움이 될 수 있습니다.

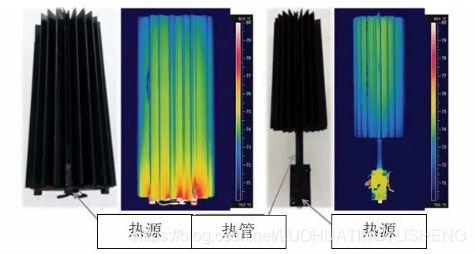

예를 들어, 대형 금속 라디에이터에 별도의 열원을 배치하면 열이 알루미늄을 통해 핀(핀)으로 천천히 전도되기 때문에 큰 열 구배가 생성됩니다.

R&D 인력은 라디에이터에 히트파이프를 이식해 라디에이터 플레이트의 두께와 라디에이터의 면적을 줄이고, 강제 대류에 대한 의존도를 줄여 소음을 줄이고, 제품의 장기적으로 안정적인 작동을 보장할 계획입니다. 열화상 카메라는 엔지니어가 프로그램의 효율성을 평가하는 데 매우 유용할 수 있습니다.

위의 그림은 다음과 같이 설명합니다.

► 열원 전력 150W;

►왼쪽 사진: 기존 알루미늄 방열판, 길이 30.5cm, 베이스 두께 1.5cm, 무게 4.4kg, 열원을 중심으로 열이 점차적으로 확산되는 것을 볼 수 있습니다.

►오른쪽 사진: 히트파이프 5개를 이식한 후의 방열판으로, 길이는 25.4cm, 밑면 두께는 0.7cm, 무게는 2.9kg입니다.

기존 방열판과 비교하여 재료가 34% 감소되었습니다. 히트파이프는 등온적으로 열을 빼앗을 수 있고 라디에이터 온도도 분포가 균일하며, 열전도를 위해 히트파이프가 3개만 필요한 것으로 나타나 비용을 더욱 절감할 수 있다는 것을 알 수 있다.

또한 R&D 인력은 열원과 히트파이프 라디에이터의 레이아웃과 접촉을 설계해야 합니다. 적외선 열화상 카메라의 도움으로 R&D 인력은 열원과 라디에이터가 히트 파이프를 사용하여 열의 격리 및 전달을 실현할 수 있어 제품 설계가 더욱 유연해진다는 사실을 발견했습니다.

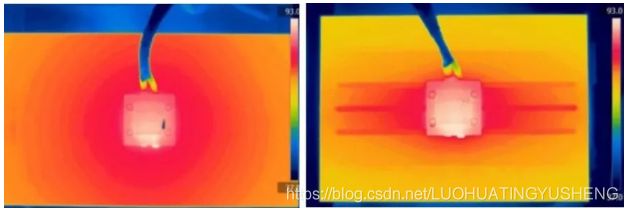

위의 그림은 다음과 같이 설명합니다.

► 열원 전력 30W;

►왼쪽 그림: 열원은 기존 방열판과 직접 접촉하고 있으며 방열판의 온도는 뚜렷한 열 구배 분포를 나타냅니다.

►오른쪽 그림: 열원은 히트 파이프를 통해 열을 방열판으로 격리합니다. 히트파이프는 등온적으로 열을 전달하고 히트싱크의 온도는 고르게 분포되어 있음을 알 수 있습니다. 방열판 끝 부분의 온도는 가까운 끝 부분보다 0.5°C 더 높습니다. 방열판이 주변 공기를 가열하기 때문입니다. 공기가 상승하여 모여서 라디에이터의 끝 부분을 가열합니다.

► R&D 인력은 히트 파이프의 수, 크기, 위치 및 분포 설계를 더욱 최적화할 수 있습니다.

게시 시간: 2021년 12월 29일